| 关键词: 循环流化床锅炉防磨 锅炉运行经济性 燃烧效率 电耗 运行调整

作者:lcabcd

[导读] 循环流化床锅炉防磨导流板安装运行指标分析,案例华电黄田热电有限公司#6、#7锅炉,锅炉系泰安锅炉厂制造的HG-475/13.7-L.PM型循环流化床。经过安装防磨导流板工艺,取得一些数据证明该工艺的可靠性和经济性。

华电黄田热电有限公司#6、#7锅炉系泰安锅炉厂制造的TAG-475/13.7-L.PM型循环流化床锅炉,该锅炉分别于2003年9月和2003年11月相继投产运行,由于两台循环流化床锅炉投运早、容量大、经验少,自机组投运以来多次出现影响机组安全经济运行故障,但大多是因水冷壁磨损漏水引起爆管,造成停车维修,既耽误生产又产生较高的维修费用。我们在这一方面总结了大量的经验和教训,采取了诸多保证锅炉安全运行防磨抗蚀的措施方法,有些工艺得到了理想的效果,但在经济运行周期方面与煤粉炉相比还存在差距较大。经过多方面的总结和摸索,我们采用其他方式做防磨抗蚀处理,基本达到一年内不出现事故。2009年我们采取防磨导流板复合防磨工艺,公司从几个主要经济指标(燃烧效率、飞灰含碳量、煤耗、风机电耗)方面进行分析,并依据我公司现状,总结一些提高其经济性的运行调整经验,以便在实际运行中加以实施,充分发挥循环流化床锅炉的各种优势体现。

1、475t/h循环流化床锅炉概况

TAG-475/13.7-L.PM型循环流化床锅炉主要由炉膛、高温绝热旋风分离器、双路回料阀和尾部对流烟道组成:燃烧室(炉膛)蒸发受热面采用膜式水冷壁和双面水冷壁,布风装置采用水冷布风板,大直径钟罩式风帽,燃烧室内布置屏式二级过热器和屏式高温再热器;两个直径8.08米的高温绝热旋风分离器布置在燃烧室与尾部对流烟道之间,其回料腿下布置一个U型自平衡双路回料阀;尾部对流烟道内布置三级过热器、一级过热器、低温再热器、省煤器、空气预热器。

一、二次风由各自的风机单独供风,采用分级配风:一次风经布风板给入;二次风于炉膛密相区以上、下二次风箱分26个喷口给入;给煤、石灰石系统的密封风均取自二次风,播煤风来自热一次风。

循环流化床锅炉启动采用床上和床下启动燃烧器联合点火启动方式:床上油枪共四只,设计单支最大出力1500kg/h;床下油枪共四只,设计单支最大出力975kg/h,启动燃烧器雾化方式均为蒸汽雾化,配用高能电子点火器,燃用#0轻柴油。

锅炉主要参数(见表1):

表1 锅炉主要参数

2 锅炉运行状况

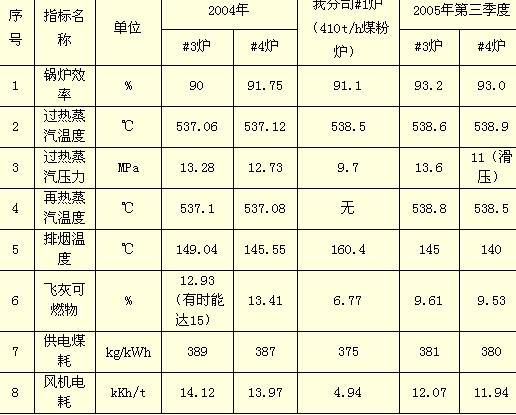

#6、#7循环流化床锅炉投运中,其主要经济指标如风机电耗、飞灰、煤耗、点火耗油量等均进行全面监测,为掌控循环流化锅炉的运行经济性。我们在多管齐下的努力,积极探索并总结提高循环流化床锅炉运行经济性的经验,并取得了显著成效,2005年第三季度的经济指标对比效果见表2。

表2 锅炉运行主要指标对比

3 采取防磨导流板工艺措施后循环流化床锅炉运行经济性

3.1 监管记录运行管理措施

采取防磨导流板工艺措施后为成功保证循环流化床锅炉的安全运行,确保其运行各方面指标的经济性与可靠性,公司成立了专门的运行管理小组,首先在运行管理上加大力度,采取的措施主要有以下几点:针对#6、#7机组实行新工艺刚投产。对循环流化床机组燃烧指标进行方面检测,技术和运行人员观察、搜资在实际运行中数据。对#6、#7机组进行分析及时将措施给运行人员并在运行中严格执行。

进行了低床压燃烧试验措施,负荷、风量、床料粒度、煤质、煤种等多方面不变时监测,在锅炉运行中,测量记录负荷、炉内灰的粒径、煤的质量、煤的破碎粒度以及风量的调整变化。炉内的床压控制值与以前未发生任何变化,控制床压在合理范围内运行,可以保证锅炉安全运行和维持合理且稳定的床温,还能维持较高的炉内燃烧效率。

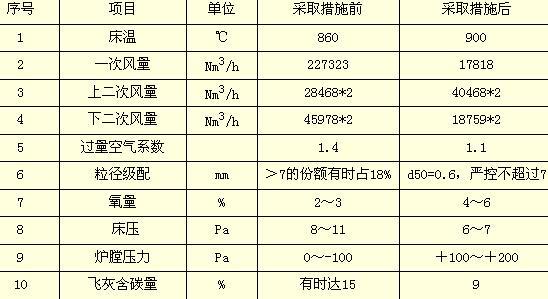

锅炉高床压试验:按常规逐渐使一次风风量加大,炉内床料粒子浓度,二次风机压头增加,二次风机稀相区煤粒与氧的混合效果很好,燃烧效率正常。大量的一次风量携带灰粒能力大大加强,颗粒大、风速高,使炉内循环量加大。因此,运行中试验到对床料“质”、“量”全面指标,循环流化床锅炉燃烧特性及综合控制理想的运行值。另外,炉内的床料具有一定粒经分布的颗粒组成,其锅炉燃烧的稳定性在运行中锅炉排渣应采取连续或半连续排渣的运行方式,即勤排少排原则,这样可保持床内料层稳定,防止有效循环颗粒的流失,以保证锅炉的燃烧稳定性,同时锅炉的燃烧经济性也得到大幅提高(见表4)。

3.2. 低氧量燃烧措施

在试验循环流化床锅炉运行沿袭传统经验及运行,采用低氧量燃烧技术,风量的减少使风机电耗降低;床温的提高使锅炉燃烧效率升高、飞灰含碳量降低;风速的降低使磨损减弱。因此锅炉燃烧经济性能见表3 , 燃烧调整试验参数对照表4。

经过一系列的严密监测后又经采取以上措施,2007年上半年#6、#7炉引风机电耗完成4.23kwh/t,同比降低0.69 kwh/t;一次风机电耗完成5.51kwh/t,同比降低0.46 kwh/t;二次风机电耗完成2.33kwh/t,同比降低0.01 kwh/t;冷渣器流化风机电耗完成0 kwh/t,同比降低0.89 kwh/t(见表4)。风机电耗的降低直接降低了锅炉的厂用电率。

表4 锅炉主要经济指标对比表

循环流化床锅炉的飞灰中,粒径d=40~50μm的灰粒含碳量最高,d>70μm灰粒的飞灰含碳量则比较低。d=40~50μm的灰粒多为分离器分离不下来而一次通过分离器的灰粒,

煤粒:煤粒度过大,煤粒表面易石墨化,造成煤粒不能破碎与燃尽,大量大颗粒床料积攒,床料粒度增大,为保证床料的流化必增加一次风量,造成燃烧上移;煤粒度过小,大量细颗粒来不及燃烧就被流化风吹起,在稀相区燃烧造成稀相区燃烧份额增加。因此煤粒度即不能过大也不能过小。

挥发份:煤中挥发份的含量直接影响挥发份在燃烧室中不同区域的燃烧放热量,由于挥发份的热值较高,因而对燃烧份额分布的影响较大。对于高挥发份的易燃煤种来说,其在炉膛上部释放的热量较多,炉膛上部的燃烧份额比较大,需要较高比例的二次风来补充燃料燃尽所需的氧量。在实际运行表现:锅炉下层床温偏低,运行调整中适当降低一次风量来提高床温,提高二次风率以保证燃烧稳定;对于低挥发份的难燃煤种来说,其热量较多地释放在炉膛下部,炉膛下部的燃烧份额比较大,因此需要较高比例的一次风率来提供一定的氧气并将释放出来的热量带到炉膛上部。在实际运行表现:锅炉下层床温偏高,运行调整中适当提高一次风率来降低床温,降低二次风率以保证燃烧稳定。

我公司因原煤来源紧张,煤质变化较大,不同煤质的燃烧特性差别大,煤的粒度及煤中挥发份、灰份含量对炉内燃烧工况影响很大,因此在运行中及时了解煤质变化情况,并根据不同煤质及时调整运行方式,保持炉内最佳燃烧工况也是降低飞灰含碳量的有效措施(见表5)。

表5 飞灰可燃物分析对比表

经机组试运供电煤耗由试运初的389g/kwh降为目前的381g/kwh。

4 结论;

通过对循环流化床锅炉安装复合防磨工艺研究和大量运行经验总结,针对循环流化床锅炉炉内燃烧这一个非常复杂的过程,第一次停炉检修183天检查,水冷壁未发生磨损,也未发生脱落现象。第二次运行到28天时和第一次停炉几乎一样,在第三次检修停炉时发现内腐蚀的管道,及时更换掉,防磨导流板有几块脱落,又重新焊接上,梳形导流板的尖角处稍微有点0.001圆滑倒角出现,这样到现在已经经过5年的运行,除正常检修时对更换的水冷壁进行零星处理,从未因为防磨使水冷壁爆管产生停车停炉。运行中达到领先水平:安全方面机组能连续运行百日以上;经济方面将循环流化床锅炉的热效率明显提高,#7锅炉热效率由试运前的90%提高到目前的93.2%,#6锅炉热效率由试运前的91.75%提高到目前的93.0%,在国内同类机组中处于领先水平。

|