| 循环流化床锅炉独特的燃烧方式使燃料进入炉内后能够充分地混合和扩散,燃料适应性特别广,既可燃烧优质煤,也可燃烧劣质燃料,如高硫无烟煤、煤矸石、泥煤、生物质、油页岩等。考虑到锅炉燃烧特性稳定、经济性、市场供应条件和污染物排放等因素,必须进行配煤掺烧,例如优质烟煤与劣质煤矸石掺烧。配煤方式按配煤所在区域可分为炉外和炉内两种。炉外配煤典型如煤场配煤,通过数字化煤场应用,操作堆取料机在煤场按一定配比把两种甚至多种煤转堆混合成所需的新煤种,再经过输煤皮带往煤仓上煤,最后进入锅炉燃烧。煤场配煤方式存在配煤不均、操作复杂、灵活性较差、成本较高等缺点。炉内配煤是指按照一定的煤仓上煤模式,不同的煤仓上不同的单一煤种,不同煤种进入锅炉后再混合共同燃烧,并且可通过给煤机控制各煤仓的给煤量随时改变掺烧比例。相对炉外配煤,炉内配煤具有操作简单、灵活性好、成本较低的优点,特别是不会因配煤不均而引起锅炉参数波动。

1

设备概况

广东某发电新建工程采用上海电气集团公司制造的SG-1164/25.4-M4603型号锅炉,超临界参数变压运行直流炉、循环流化床燃烧方式、单炉膛、单布风板、一次中间再热、平衡通风、汽冷式旋风分离器、露天布置、固态排渣、滚筒式冷渣器、全钢架结构。锅炉最大连续蒸发量1164t/h,过热器出口蒸汽参数25.4MPa(g)/571℃,再热器出口蒸汽参数5.129MPa(g)/569℃,炉膛尺寸(宽×深×高):31944×9656×48000(mm)。

本工程燃用当地煤矸石与外购煤混合的低热值煤,收到基低位发热量分别为设计煤种(煤矸石、内蒙煤混合)2871kcal/kg、校核煤种1(煤矸石、印尼煤混合)2653kcal/kg、校核煤种2(煤矸石、南非煤混合)3406kcal/kg。每台炉配置前墙6条(对应前墙A~F给煤机)、后墙2条(对应后墙A、B给煤机)给煤线,其中任意6条给煤线的给煤量均能满足锅炉最大连续蒸发量运行时所需设计煤种耗煤量的要求。每台炉设置5座原煤斗,靠近锅炉中心线的3座原煤斗对应6台并联运行的耐压式电子称重皮带给煤机,向锅炉前墙给煤口供煤,每台给煤机出力为55t/h;远离锅炉中心线的2座原煤斗分别对应2条由三级串联运行给煤机组成的给煤线,分别采用一级耐压式电子称重皮带给煤机和两级埋刮板式给煤机,经过炉两侧向炉后给煤口供煤,每台给煤机出力为110t/h。

本工程来煤直接卸至卸煤沟,再卸至条形方仓,并设有一个临时露天煤场。混煤设施:鉴于锅炉燃用混煤,条形方仓下方设有叶轮给煤机,可实现精确配煤及先进先出的运行方式。掺烧煤种主要是煤矸石和烟煤,其中煤矸石为韶关本地矿产,热值在1000~1500kcal/kg之间;烟煤为外购,热值在5000~5500kcal/kg之间。

2

炉外配煤掺烧实践

在机组试运行初期,由于煤场设备故障,未进行掺烧,纯烧烟煤。该烟煤灰分只有约14%,循环灰量少,床压一直下降,需要添加床料维持。负荷190MW时,平均床温高达940℃,局部床温更是高达980℃,继续带高负荷必将出现结焦现象。因此,必须进行掺烧。

(1)在煤场用铲车将煤矸石与烟煤按照一定比例进行掺配混合。掺烧后循环灰量增大,不再需要添加床料维持床压,平均床温下降。短期的实际应用即暴露出多个缺点:①大型机组耗煤量大,需要的机械设备和工人数量大,经济成本大增;②工人操作水平难以控制,掺配比例和混合均匀性效果差;③由于掺配不均,床温偏差较大且波动明显。

(2)在同一个输煤皮带对应的两个卸煤沟里分别上煤矸石和烟煤,再通过其下部对应的叶轮给煤机根据掺配比例调整叶轮给煤机频率,同时给煤至输煤皮带进行初步混合,再经过各级输煤皮带、碎煤机及滚轴筛进一步混合后上至各煤仓。此配煤方式操作相对简单,受工人操作水平影响较小,但经常会因各种原因的设备故障造成无法配煤,且混合均匀性效果差、床温偏差较大和床温波动的问题依然存在。

3

炉内配煤掺烧实践

随着机组试运工作的继续,因炉外配煤受天气、人工、设备等因素影响较大,燃料供应不稳定直接影响机组运行稳定,无法满足机组试验的要求。根据循环流化床锅炉特点及该机组给煤线布置方式,尝试改用炉内配煤方式。在机组带负荷和满负荷试运期间,应用了两种炉内配煤方式,并实现了热态运行时煤种切换的平稳过渡。

3.1 前墙给煤线对应煤仓烟煤+后墙给煤线对应煤仓煤矸石配煤掺烧

靠近锅炉中心线的3个煤仓(对应前墙A~F给煤机)维持上烟煤(热值约5000kcal/kg),远离锅炉中心线的2个煤仓(对应后墙A、B给煤线)由烟煤先改为上混煤(热值约4000kcal/kg)。烟煤和混煤偏差相对较小,此种炉内配煤运行方式下,床温均匀稳定、偏差较小,平均床温约930℃,但由于灰分仍较小,床压难以维持,且锅炉NOX生成浓度高超过脱硝装置设计值,NOX排放浓度值无法满足环保要求。

靠近锅炉中心线的3个煤仓维持上烟煤(热值约5000kcal/kg),远离锅炉中心线的2个煤仓进一步由混煤改为上低热值的煤矸石(热值约1300kcal/kg)。当8条给煤线均正常运行,带满负荷工况时,调整前墙烟煤总量约130t/h,后墙煤矸石总量约50t/h,加权平均热值约4000kcal/kg,前后墙及两侧墙下层密相床温分布均匀,下层平均床温约900℃。此种炉内配煤运行方式下,床温均匀稳定、偏差较小,随着床料逐渐增加,按正常排渣控制床压,锅炉NOX生产浓度达到设计值。但当任一台前墙两侧的给煤机(前A、B、E、F)或者任一台后墙的给煤机(后A、B)故障停运时,通过调整其余正常给煤机煤量分配虽然能满足带负荷需求,但会造成两侧床温偏差大(最大达100℃),严重时断煤侧启动汽水分离器蒸汽过热度不足,使启动分离器储水箱见水,多煤侧蒸汽过热度过高,使水冷壁、过热器等金属壁温超温,两侧汽温偏差很大。可见,该炉内配煤掺烧方式正常时能满足锅炉带负荷、变负荷需求,但当其中6条(共8条)给煤线中任1条出现故障停运即会造成锅炉参数偏差很大、可靠性低,有必要继续探索更优的配煤方式。

3.2 前墙给煤线对应煤仓烟煤、煤矸石+后墙给煤线对应煤仓烟煤配煤掺烧

锅炉中心线的煤仓(对应前墙C、D给煤机)由烟煤改为上煤矸石(热值约1300kcal/kg),靠近锅炉中心线的另外2个煤仓(对应前墙A、B、E、F给煤机)维持上烟煤(热值约5000kcal/kg),远离锅炉中心线的2个煤仓(对应后墙A、B给煤机)由煤矸石也改为上烟煤。带满负荷工况时,调整前、后墙烟煤总量约130t/h,前墙煤矸石总量约50t/h,加权平均热值约4000kcal/kg,前后墙及两侧墙下层密相床温分布均匀,下层平均床温约885℃,两侧汽温偏差小于10℃。此种炉内配煤运行方式下,锅炉两侧水冷壁吸热多,同样的煤量配比相对方式3.1降低了约20℃;锅炉NOX生成浓度进一步降低,减少脱硝装置尿素用量,有效保证超净排放的要求;床中间床料向两侧流动性好,床料颗粒分布较均匀,回料器回料顺畅;可根据床温均衡情况,通过调节给煤机CD煤量,自由加减煤矸石配比量,床温偏差小;由于烟煤较容易着火,可降低投煤温度,节约用油,降低启动成本;当前墙C或D给煤机(煤矸石)故障停运时,稍微调整锅炉两侧给煤机烟煤量分配,即可平衡两侧床温偏差;当任一上烟煤的给煤机故障停运时,通过调整相邻或者对侧的上烟煤给煤机煤量分配,能有效控制两侧床温偏差小于30℃。可见,该炉内配煤掺烧方式能满足锅炉带负荷、变负荷需求,且当任一给煤机出现故障停运时也能有效控制两侧床温偏差,可靠性大大提高。

3.3 烟煤、煤矸石配煤掺烧比例调整

维持以上3.2前墙烟煤、煤矸石+后墙烟煤配煤方式不变,调整烟煤、煤矸石配煤掺烧比例,检查协调自动控制和参数变化情况。逐渐增加前墙中心煤仓煤矸石给煤量,其余煤仓的烟煤给煤量自动减少。带满负荷工况时,前、后墙烟煤总量约125t/h,前墙煤矸石总量约70t/h,加权平均热值约3650kcal/kg,观察前后墙及两侧墙下层密相床温分布均匀,下层平均床温约875℃,两侧汽温偏差小于10℃,并且检查负荷、主汽压力、温度、氧量等参数控制稳定。

3.4 煤质在线修正装置的应用

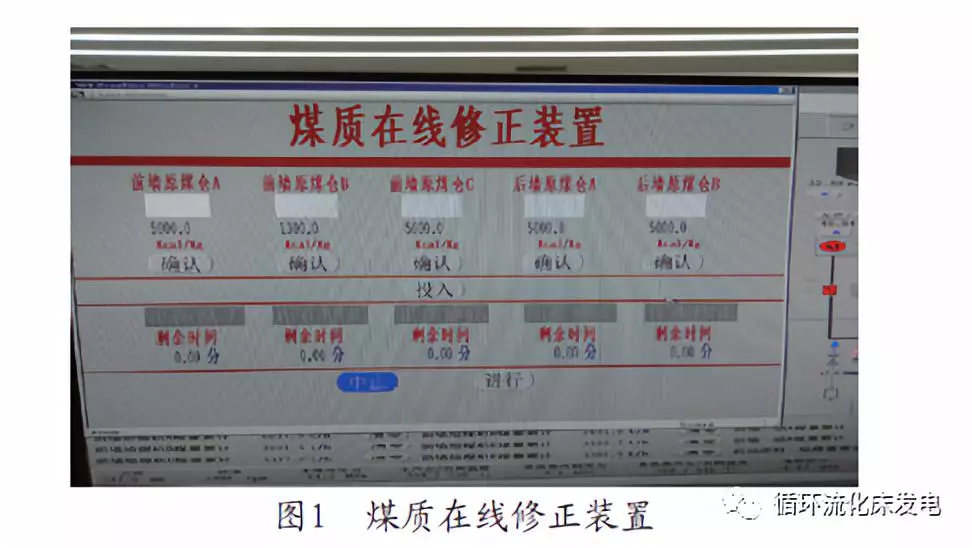

水煤比的控制对直流炉协调自动控制的稳定性至关重要。循环流化床锅炉燃料适应性强,煤质可能变化多样,可根据具体情况改变炉内配煤掺烧方式。若不采取措施,水煤比控制势必失调,危及机组运行稳定。煤量通过实际热值折算至设计热值,把实际总煤量折算到计算总煤量,协调自动控制则以计算总煤量作为调节对象控制,保持协调参数的一致和稳定。应用独特的煤质在线修正装置,如图1所示,当炉内配煤改变时,由运行人员输入改变后煤质的热值,装置自动计算热值修正切换时间(若修正过程中过热度偏离正常范围时自动暂停,待协调自动控制过热度合适后继续计时),使直流炉参数控制平稳过渡至新煤质工况。

在以上3.1和3.2炉内配煤方式的实践应用中,经历了后墙A、B给煤线分别由烟煤切换为混煤、混煤切换为煤矸石、煤矸石再切换为烟煤,前墙C、D给煤线由烟煤切换为煤矸石的多个过程。在机组带负荷和满负荷试运期间,通过煤质在线修正装置的应用,多个煤种切换过程机组均在协调自动控制方式下运行,负荷、主汽压力、温度、床温、氧量等参数控制平稳,主汽压偏差为±0.3MPa,负荷偏差为±2.5MW。

4

结语

实践应用表明,循环流化床锅炉炉内配煤掺烧燃烧稳定,床温分布均匀,无结焦现象;掺烧比例可实时通过给煤量改变,调节灵活快速。通过炉内配煤,一方面,直接免去了大量在煤场配煤的操作,节约堆放场地和人力物力;另一方面,避免了煤场配煤混合不均的问题。通过独特的“煤质在线修正装置”,可实现在线更换掺烧煤种时机组协调控制的平稳过渡,对超临界直流炉的作用尤为重要。

|