| 1

某电厂5号、6号锅炉是上海锅炉厂有限公司引进美国ALSTOM公司CFB技术设计、制造的超高压、中间再热循环流化床锅炉。锅炉灰循环系统由炉膛、旋风分离器和U形回料器组成。旋风分离器采用绝热钢板式。锅炉燃用煤种由无烟煤(设计煤种)改为烟煤后,旋风分离器进口耐火耐磨可塑料(以下简称衬体)受高速流动烟尘冲刷出现磨损和脱落,回料器和旋风分离器进口靶区受损更为严重,多次出现衬体脱落、钢板烧红,造成机组非计划停运。

锅炉启停和运行中燃烧工况发生变化时,旋风分离器内温度快速发生显著变化,衬体温度也发生明显变化。当温度循环波动时,衬体骨料和黏合料间因热膨胀系数不同而形成内应力,从而破坏衬体整体结构。持续的温度变化造成衬体损坏,热振稳定性能变差,而剧烈的温度变化使衬体产生裂纹。烟尘及火焰沿裂纹侵蚀、冲刷衬体,造成局部衬体的大面积脱落(见图1)。

与无烟煤相比,烟煤挥发分高、热值低,单位发电量所需煤量和风量较设计值高,因此,锅炉燃料由无烟煤改为烟煤后,炉膛出口烟气中的固体物料增多。高温烟气携带大量物料粒子进入旋风分离器,在旋风分离器内高速旋转,靠离心作用将固体物料分离出来,再顺其下部料腿流入回料器。在锅炉运行过程中,炉膛出口所需的通流面积超过设计值,高速物料对旋风分离器和回料器的冲蚀、磨损严重,特别是在旋风分离器进口靶区迎烟气位置,原设计的耐火耐磨可塑料强度和刚度已经不能满足锅炉运行需求。

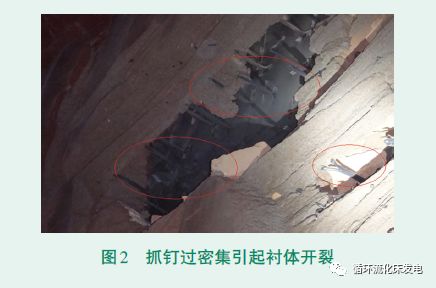

2.3.1抓钉焊接不当

抓钉在衬体中起着保持衬体整体性和增强衬体抗折性能的作用。若抓钉长度达不到要求,热端与衬体表面距离太小易造成抓钉氧化脱落;抓钉结构不合适、固件焊接不牢,或排列过于稀少,达不到支撑、紧固和抗折的设计要求,则易引起衬体脱落。尤其是顶面焊接的抓钉若强度不够,衬体更容易整块脱落。在施工过程中,也出现抓钉焊接过于密集,高温时膨胀量大,而衬体与抓钉膨胀系数不同,抓钉膨胀受阻引起衬体开裂(见图2)。

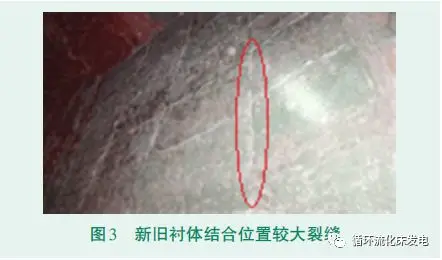

2.3.2衬体敷设不合理

主要有以下几种情况:(1)敷设衬体前,没有对工作区域周围旧衬体进行清洁,造成新旧衬体结合位置产生较大裂缝(见图3)。

(2)衬体的可塑性指数一般为15%~40%,在衬体可塑性指数小于15%或大于40%时进行施工,造成捣固不密实。

(3)衬体搅拌时间及配比不能按可塑料要求进行,存在搅拌时间过长或过短,搅拌不均匀,衬体二次敷设,敷设过程中捣固不密实等现象,不能保证衬体的致密度和强度。

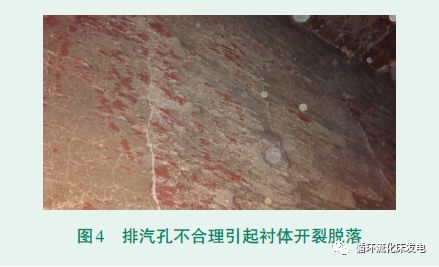

(4)刚施工完成的衬体内部含有水分。排汽孔设计不合理,锅炉启动后,衬体内水分不能很快脱离,引起可塑料浅层开裂、脱落(见图4)。

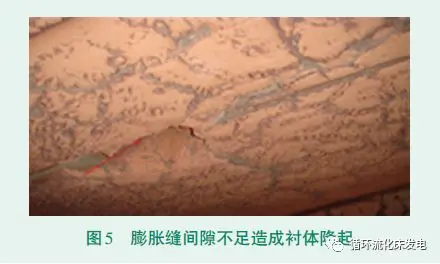

2.3.3膨胀缝留设不合理

捣制的衬体是整体的、连续的,由于衬体的膨胀缝位置和尺寸不符合要求(膨胀缝设置不够,衬体膨胀间隙不足等),造成衬体朝向火侧隆起(见图5),受高速流动烟尘冲刷而出现磨损和脱落。同时,膨胀缝设计过多、过大,膨胀缝内的陶瓷纤维纸被吹损后增加了衬体表面的裂纹,导致衬体开裂。

结合以上引起衬体磨损和脱落的因素,提出如下处理措施。

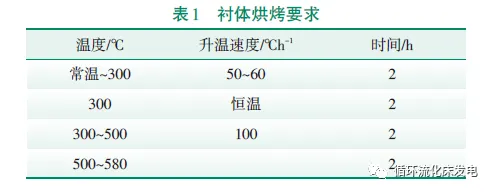

衬体施工完成后自然养护时间较短,只依靠自然烘干时间不够。在承受锅炉正常运行的高温条件之前通过烘烤对衬体进行干燥固化,使保温砖、衬体内的水分能够缓慢蒸发逸出,避免锅炉正常运行时衬体内水分急剧蒸发造成裂缝、凸起错位、脱离等情况,达到所需的强度和刚度要求,延长衬体的使用寿命。烘烤温度以旋风分离器进口温度测点为准,烘烤时严格按照温升速度进行加热,升温速度均匀,烘烤要求见表1。

超耐磨可塑料主要特点为致密性程度高、气孔率低、常温固化快、耐磨性好、抗冲蚀能力强、材料黏结强度大,固化后的衬体整体性强,抗热振性能好。根据锅炉设计煤种而设计的衬体材料已经不能满足锅炉运行时所需要的耐磨强度和刚度,因此在旋风分离器进口靶区位置采用超耐磨可塑料,以提高衬体的耐磨性,防止大量高温、高速烟气对旋风分离器进口靶区造成冲蚀、磨损,避免衬体在短期内磨损、脱落。

3.3.1抓钉焊接

(1)抓钉选用耐高温和刚度合格的材料。

(2)正确使用焊接焊条,抓钉要焊接牢固。

(3)结合施工实际,顶棚抓钉焊接后在抓钉口拉不锈钢网,以增加抓钉的支撑和紧固作用。

(4)抓钉的强度要达到要求,保证新敷设衬体不脱落。

(5)抓钉的热膨胀系数与衬体的膨胀系数不同,敷设衬体前要在顶部套1~2mm的塑料管,或刷上同样厚度的沥青。

(6)抓钉布置不能过密集,防止衬体与抓钉因膨胀系数不同而出现开裂。

3.3.2预留排汽孔

新敷设的衬体表面(向火侧)设置直径3~4mm的排汽孔,排汽孔深度约80mm(不穿透可塑料衬体),每平方米不少于9个。预留的排气孔可以使衬体里的水分能够快速排除,避免引起衬体在短时间内浅层开裂、脱壳。

3.3.3设置合适的膨胀缝

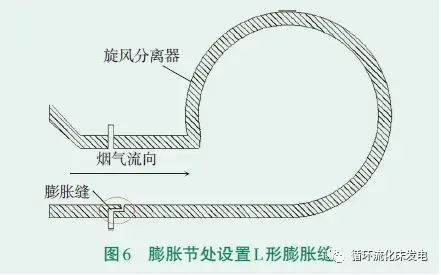

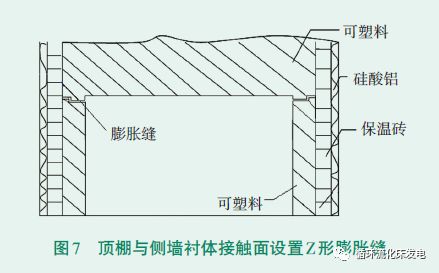

衬体设计时必须标明膨胀缝的留设位置。一般情况下,炉墙拐角处留设5~10mm宽的膨胀缝,然后沿炉长或炉宽每隔4~5m留设1条3~6mm宽的贯穿膨胀缝,炉墙高度方向每隔1.0~1.2m设置1条宽5mm、深100~150mm的不贯穿膨胀缝,缝内填加耐火耐高温陶纤纸。炉顶高温部位沿炉长和炉宽的方向每隔1.5~2.0m留设1条3~6mm宽的贯穿膨胀缝,低温部位则每隔2~5m留设1条同样宽度的膨胀缝。膨胀节处设置L形膨胀缝(如图6),顶棚衬体与侧墙衬体接触面设置Z形膨胀缝(如图7)。

3.3.4改进衬体敷设工艺

衬体敷设前,用配备好的磷酸溶液对工作区域周围旧衬体进行清洁。衬体所用材料严格按设计要求进行配制、拌和。先将干料进行拌和,然后加入浆料和促凝剂再进行搅拌,搅拌时间约5min,至物料颜色均匀一致,拌好的物料以能成团但指缝不滴浆为好。捣打可塑料时,先将坯料紧密平排开来,然后进行捣打,捣打应密实、不留空穴,捣打方向与衬体的工作面平行,这样可避免衬体的分层现象,也可加强衬体的致密程度。捣打完成的衬体表面不能有蜂窝、麻面、孔洞、裂纹,并制作合适的凹凸面。敷设时应注意工作区域与四周旧衬体其他部位的衔接,连接区域要自然过渡。

对某电厂5号、6号锅炉耐火耐磨可塑料磨损脱落问题采取以上处理措施后,在2a运行周期内锅炉再未发生衬体磨损和脱落问题,避免了因衬体磨损和脱落造成机组非计划停运,相较于之前的1a内出现8 |